Pomysł budowy łodzi aluminiowej kłębił mi się w głowie od dłuższego czasu, a realna możliwość pojawiła się w momencie kiedy brat (inż. mechatronik, zawodowy spawacz "z papierami", pracownik technologicznego parku maszynowego) kupił sobie odpowiednią spawarkę no i udało mi się go namówić na realizację Dostałem od niego proste wytyczne: "Dostarcz mi szablony w jakiejkolwiek postaci i kup materiał. O resztę się nie martw, ale przygotuj się na kupę roboty".

No i się zaczęło... Pierwszy problem do rozwiązania to projekt i te cholerne szablony. Zacząłem grzebać po internecie w poszukiwaniu gotowców, ale to co znalazłem nie spełniało moich oczekiwań. Po prostu nie chciałem płacić 400$ za gotowy projekt, który mi się po prostu nie podoba. Zdecydowałem więc, że projekt zrobię sam, (a co tam, w końcu ludzie i samoloty budują ) Przede wszystkim chciałem mieć otwarty pokład bez żadnej ławki przez środek, która w łodziach alumniowych dostępnych u nas stanowi element konstrukcyjny/usztywniający i niełatwo z niej zrezygnować. Tutaj trzeba było odpowiednio zaprojektować burty aby stanowiły swego rodzaju ramę usztywniającą kadłub (tak są zaprojektowane Viking'i). Przynać tu muszę, że co do kształtu/wyglądu wzorowałem się na amerykańskich producentach, np. Ranger, G3 czy Tracker, ale przede wszystkim musiałem przyswoić sobie wiedzę o konstrukcji łodzi, poznać takie definicje jak, np. pływalność, stateczność, niezatapialność czy angielskie "hull design", "deadrise", "reverse chine", "pad". Ostatecznie zdecydowałem się na kadłub typu "garvey", na którym jest budowanych wiele amerykańskich łodzi wędkarskich (nie jest to płaskodenny Jon Boat).

Kiedy urodziła się wizja jak będzie wyglądała łódź przystąpiłem do realizacji modelu. Chciałem aby był "namacalny" dlatego zdecydowałem zrobić rzeczywisty model z brystolu w skali 1:10. Zaczęła się mozolna zabawa w origami Stworzenie modelu zajęło mi ok. 2 m-ce, zmarnowałem chyba stertę papieru.

Aż w końcu doszedłem do tego co chciałem

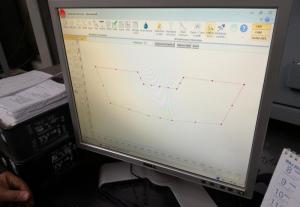

Model musiał być bardzo dokładny ponieważ poszczególne elementy posłużyły za szablony. Pomyłka o 1mm na modelu oznaczałaby błąd 1cm w rzeczywistości, a więc do spawania już nieakceptowalne. Tak przygotowane szablony kadłuba brat przeniósł do oprogramowania CAD, gdzie naniósł poprawki i powiększył do skali rzeczywistej. Pliki CAD później przekonwertował do formatu akceptowalnego przez ploter CNC.

Kolejny etap to zakup materiału... Hah, nie spodziewałem się tutaj problemów, ale niestety pomyliłem się bardzo Sklepów/hurtowni z metalami kolorowymi jest w kraju sporo. Większość "chwali się" na swoich wizytówkach, że mają wszystko, ale rzeczywistość przedstawia się jednak inaczej, przynajmniej dla "zwykłego Kowalskiego". Ogólnie rzecz biorąc największym dostępnym powszechnie arkuszem blachy jest rozmiar 3m x 1,5m - to można kupić bez problemu, od ręki. Większe arkusze już kupić trudniej. Obdzwoniłem kilkanaście firm, gdzie zostałem spuszczony na drzewo kiedy usłyszeli, że chcę kupić zaledwie 2 duże/niestandardowe arkusze. Odpowiedź była coś na kształt: "Panie, minimalne zamówienie dla takich arkuszy blachy to pół tony aluminium". Inny problem to transport, jest po prostu bardzo drogi w stosunku do wartości materiału (przy dwóch arkuszach). Z tego co mi podawali to wyszłoby jakieś 500-600zł w zależności od odległości. W końcu udało mi się znaleźć firmę, która sprzeda mi 2 większe arkusze. Sprowadzili mi z centrali z Krakowa do oddziału do Łodzi, gdzie sam sobie pojechałem odebrać (bo za transport 60km chcieli 250zł). W sumie było to ryzykowne zagranie z mojej strony bo wiozłem trochę na wariata, arkusze wystawały sporo poza obrys przyczepki i gdyby mnie policja złapała to z pewnością mandacik byłby niemały. I tu ciekawostka... jak się później okazało to ich wewnętrzny transport z Krakowa do Łodzi pokryłem ze swojej kieszeni!!! Po prostu cichaczem wrzucili mi go w cenę blachy (cena za kg), ale jak się zorientowałem to już było "po ptokach". Zamiast 17zł/kg skasowali mnie 19,7zł/kg. To jest Polska właśnie... Koszt materiału: dwa arkusze z blachy 3mm, 3 arkusze z blachy 1,5mm, formatka 4mm (na regulowane nakładki pawęży) i profile => 4000zł (+ własny transport)

Dobra, jest projekt, są szablony, jest materiał, czas brać się za budowę... Punkt pierwszy - wycinanie szablonów. Tutaj całość tematu ogarnął mi brat. Zawieźliśmy arkusze do parku maszynowego, gdzie wyciął na ploterze plazmowym, porobił zagięcia na "pad", wykonał profile na kill, "reverse chine", a i ze ścinków jeszcze zrobił kilka kątowników potrzebnych na konstrukcję podłogi. Oczywiście nie za darmo. Z racji takiej, że brat tam pracuje i on to robił to zapłaciłem trochę taniej, ale normalnie zapłacił bym ok. 1000zł. Wyszło blisko 80m cięcia na CNC/plazma, trochę cięcia na gilotynie i trochę zaginania na prasie.

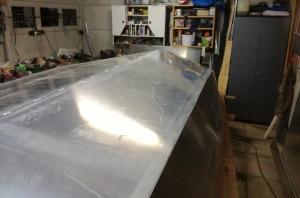

Punkt drugi - spawanie kadłuba. Tutaj całość prac wykonaliśmy w garażu O jakość i rzetelność spawania jestem spokojny. Brat zawodowo spawał o wiele bardziej odpowiedzialne konstrukcje (naprawiał cysterny, spawał zbiorniki ciśnieniowe i destylatory w jednej z polskich gorzelni). Chłopak po prostu wie co robi, wie jak należy robić, a i ma niemałe doświadczenie, więc nie wnikam tu w szczegóły. Spawanie w jego wykonaniu wyglądało na łatwe, proste i przyjemne, ale jak dał mi pospawać dwa kawałki odrzutu to... wolałbym tego nie pokazywać Bez wiedzy i doświadczenia lepiej się za to nie brać.Po prostu jestem szczęśliwy, że mam takiego fachowca w rodzinie Jedyne co to wkurza się na mnie bo ja jako starszy brat co rusz wymyślam mu do roboty jakieś pierdoły do zrobienia dla moich potrzeb wędkarskich (jakieś podpórki, jakieś uchwyty), a on popatrzy na mnie z politowaniem, pokiwa głową, po czym stwierdzi z uśmiechem: "Wy wędkarze naprawdę jesteście pojeb.ni" Do spawania musiałem na szybko zrobić konstrukcję, na której ułożyliśmy arkusze żeby wszystko "połapać".

Miałem tu duże obawy czy szablony będą do siebie pasować, ale okazało się, że wszystko pasuje idealnie. Po "połapaniu" punktowo kadłuba odwróciliśmy go żeby dospawać górne elementy burt, które stanowią "ramę usztywniającą". Tutaj też wszystko pięknie spasowało.

Pomiary laserowe

Wszystko jest proste, żadnych skrzywień, zwichrowań. Jest SUKCES

Teraz pawęż... Tutaj wykorzystaliśmy profil prostokątny 80x40 grubości 4mm (w sumie to nie wiem czy jest trochę na wyrost). Co do wysokości pawęży to konstrukcja została pomyślana tak, że można zamontować silniki zarówno ze stopą "S", jak i "L". Dodatkowo jest płynna regulacja wysokości dla każdego rodzaju stopy do 5,5cm w górę, ale o tym później.

Jak konstrukcja pawęży została wspawana to dopiero teraz brat przystąpił do właściwego pospawania całości kadłuba. Jak na szybko policzyliśmy ilość spawania to wyszło ok. 40m spawu.

Jak kadłub był kompletnie pospawany to zrobiliśmy testowe wodowanie żeby sprawdzić szczelność spawów no i miałem okazję pierwszy raz się przepłynąć Wtedy jeszcze miałem silnik 9,9KM https://www.youtube.com/watch?v=JGePuxdszG0

Całe wnętrze, tzn. poszczególne elementy wykonywaliśmy bez przygotowanych wcześniej szablonów, a więc najpierw dopasowywanie i wycinanie ręczne z tektury, a dopiero później wycinanie blach. Pochłonęło to mnóstwo czasu i pracy niestety. Ogólnie wnętrze zaprojektowałem tak, że w razie potrzeby bez problemów i ingerencji w kadłub mogę zdemontować wszystkie blachy i mieć pełny dostęp zarówno do materiału wypornościowego oraz kadłuba. Wystarczy rozwiercić nity, a potem znitować z powrotem. Dlatego też (nitowanie nie jest szczelne) w głównej mierze zdecydowałem wsadzić sporo droższy styrodur jako materiał wypornościowy, który nie chłonie wody tak jak inne pianki czy styropian.

Podłoga... Oczywiście płaska, nie widzę innej opcji dla łodzi wędkarskiej, a że kadłub ma lekkie "V" to trzeba było zrobić wręgi i poprzeczki. Profile zostały dospawane do dna, a blacha 1,5mm została przynitowana do profili. Pod podłogą cała przestrzeń wypełniona surodurem. Po środku na kill'u między podłogą, a dnem jest ok. 8,5cm, a po bokach przy burtach ok, 1,5cm, więc styroduru weszło sporo. Zaplanowałem od razu na środku miejsce na gniazdo fotela. Jest tzw. suchy pokład co oznacza, że w podłodze jest "kratka ściekowa", którą woda spływa z pokładu pod pokład, a w tylnej bakiście zamontowałem pompę zęzową, która odprowadza wodę za burtę.

Bakisty... Bakisty zostały wykonane w taki sposób, że profile konstrukcyjne zostały przyspawane do burt, a blacha "zakrywająca" i schowki zostały przynitowany do profili (analogicznie jak podłoga). W tylnej bakiście mam dwa schowki, a pomiędzy nimi styrodur. Dodatkowo zamontowany luk rewizyjny dzięki któremu mam dostęp do pompy zęzowej. W przedniej bakiście jeden schowek, a reszta przestrzeni zalana pianą. Ponieważ okazało się, ze kupiłem za mało piany (5kg weszło jak w gałęzie ) to resztę na wierzchu dopełniłem już zwykłą pianką i odciąłem nadmiar. Na przedniej bakiście jest też miejsce na gniazdo fotela.

Pytanie

pepe_79

Pomysł budowy łodzi aluminiowej kłębił mi się w głowie od dłuższego czasu, a realna możliwość pojawiła się w momencie kiedy brat (inż. mechatronik, zawodowy spawacz "z papierami", pracownik technologicznego parku maszynowego) kupił sobie odpowiednią spawarkę no i udało mi się go namówić na realizację Dostałem od niego proste wytyczne: "Dostarcz mi szablony w jakiejkolwiek postaci i kup materiał. O resztę się nie martw, ale przygotuj się na kupę roboty".

Dostałem od niego proste wytyczne: "Dostarcz mi szablony w jakiejkolwiek postaci i kup materiał. O resztę się nie martw, ale przygotuj się na kupę roboty".

No i się zaczęło... )

)

Stworzenie modelu zajęło mi ok. 2 m-ce, zmarnowałem chyba stertę papieru.

Stworzenie modelu zajęło mi ok. 2 m-ce, zmarnowałem chyba stertę papieru.

Pierwszy problem do rozwiązania to projekt i te cholerne szablony. Zacząłem grzebać po internecie w poszukiwaniu gotowców, ale to co znalazłem nie spełniało moich oczekiwań. Po prostu nie chciałem płacić 400$ za gotowy projekt, który mi się po prostu nie podoba. Zdecydowałem więc, że projekt zrobię sam, (a co tam, w końcu ludzie i samoloty budują

Przede wszystkim chciałem mieć otwarty pokład bez żadnej ławki przez środek, która w łodziach alumniowych dostępnych u nas stanowi element konstrukcyjny/usztywniający i niełatwo z niej zrezygnować. Tutaj trzeba było odpowiednio zaprojektować burty aby stanowiły swego rodzaju ramę usztywniającą kadłub (tak są zaprojektowane Viking'i).

Przynać tu muszę, że co do kształtu/wyglądu wzorowałem się na amerykańskich producentach, np. Ranger, G3 czy Tracker, ale przede wszystkim musiałem przyswoić sobie wiedzę o konstrukcji łodzi, poznać takie definicje jak, np. pływalność, stateczność, niezatapialność czy angielskie "hull design", "deadrise", "reverse chine", "pad". Ostatecznie zdecydowałem się na kadłub typu "garvey", na którym jest budowanych wiele amerykańskich łodzi wędkarskich (nie jest to płaskodenny Jon Boat).

Kiedy urodziła się wizja jak będzie wyglądała łódź przystąpiłem do realizacji modelu. Chciałem aby był "namacalny" dlatego zdecydowałem zrobić rzeczywisty model z brystolu w skali 1:10. Zaczęła się mozolna zabawa w origami

Aż w końcu doszedłem do tego co chciałem

Model musiał być bardzo dokładny ponieważ poszczególne elementy posłużyły za szablony. Pomyłka o 1mm na modelu oznaczałaby błąd 1cm w rzeczywistości, a więc do spawania już nieakceptowalne. Tak przygotowane szablony kadłuba brat przeniósł do oprogramowania CAD, gdzie naniósł poprawki i powiększył do skali rzeczywistej. Pliki CAD później przekonwertował do formatu akceptowalnego przez ploter CNC.

Kolejny etap to zakup materiału...

Hah, nie spodziewałem się tutaj problemów, ale niestety pomyliłem się bardzo

Sklepów/hurtowni z metalami kolorowymi jest w kraju sporo. Większość "chwali się" na swoich wizytówkach, że mają wszystko, ale rzeczywistość przedstawia się jednak inaczej, przynajmniej dla "zwykłego Kowalskiego". Ogólnie rzecz biorąc największym dostępnym powszechnie arkuszem blachy jest rozmiar 3m x 1,5m - to można kupić bez problemu, od ręki. Większe arkusze już kupić trudniej. Obdzwoniłem kilkanaście firm, gdzie zostałem spuszczony na drzewo kiedy usłyszeli, że chcę kupić zaledwie 2 duże/niestandardowe arkusze. Odpowiedź była coś na kształt: "Panie, minimalne zamówienie dla takich arkuszy blachy to pół tony aluminium". Inny problem to transport, jest po prostu bardzo drogi w stosunku do wartości materiału (przy dwóch arkuszach). Z tego co mi podawali to wyszłoby jakieś 500-600zł w zależności od odległości.

W końcu udało mi się znaleźć firmę, która sprzeda mi 2 większe arkusze. Sprowadzili mi z centrali z Krakowa do oddziału do Łodzi, gdzie sam sobie pojechałem odebrać (bo za transport 60km chcieli 250zł). W sumie było to ryzykowne zagranie z mojej strony bo wiozłem trochę na wariata, arkusze wystawały sporo poza obrys przyczepki i gdyby mnie policja złapała to z pewnością mandacik byłby niemały. I tu ciekawostka... jak się później okazało to ich wewnętrzny transport z Krakowa do Łodzi pokryłem ze swojej kieszeni!!! Po prostu cichaczem wrzucili mi go w cenę blachy (cena za kg), ale jak się zorientowałem to już było "po ptokach". Zamiast 17zł/kg skasowali mnie 19,7zł/kg. To jest Polska właśnie...

Koszt materiału: dwa arkusze z blachy 3mm, 3 arkusze z blachy 1,5mm, formatka 4mm (na regulowane nakładki pawęży) i profile => 4000zł (+ własny transport)

Dobra, jest projekt, są szablony, jest materiał, czas brać się za budowę...

Punkt pierwszy - wycinanie szablonów. Tutaj całość tematu ogarnął mi brat. Zawieźliśmy arkusze do parku maszynowego, gdzie wyciął na ploterze plazmowym, porobił zagięcia na "pad", wykonał profile na kill, "reverse chine", a i ze ścinków jeszcze zrobił kilka kątowników potrzebnych na konstrukcję podłogi. Oczywiście nie za darmo. Z racji takiej, że brat tam pracuje i on to robił to zapłaciłem trochę taniej, ale normalnie zapłacił bym ok. 1000zł. Wyszło blisko 80m cięcia na CNC/plazma, trochę cięcia na gilotynie i trochę zaginania na prasie.

Punkt drugi - spawanie kadłuba. O jakość i rzetelność spawania jestem spokojny. Brat zawodowo spawał o wiele bardziej odpowiedzialne konstrukcje (naprawiał cysterny, spawał zbiorniki ciśnieniowe i destylatory w jednej z polskich gorzelni). Chłopak po prostu wie co robi, wie jak należy robić, a i ma niemałe doświadczenie, więc nie wnikam tu w szczegóły. Spawanie w jego wykonaniu wyglądało na łatwe, proste i przyjemne, ale jak dał mi pospawać dwa kawałki odrzutu to... wolałbym tego nie pokazywać

O jakość i rzetelność spawania jestem spokojny. Brat zawodowo spawał o wiele bardziej odpowiedzialne konstrukcje (naprawiał cysterny, spawał zbiorniki ciśnieniowe i destylatory w jednej z polskich gorzelni). Chłopak po prostu wie co robi, wie jak należy robić, a i ma niemałe doświadczenie, więc nie wnikam tu w szczegóły. Spawanie w jego wykonaniu wyglądało na łatwe, proste i przyjemne, ale jak dał mi pospawać dwa kawałki odrzutu to... wolałbym tego nie pokazywać  Bez wiedzy i doświadczenia lepiej się za to nie brać.Po prostu jestem szczęśliwy, że mam takiego fachowca w rodzinie

Bez wiedzy i doświadczenia lepiej się za to nie brać.Po prostu jestem szczęśliwy, że mam takiego fachowca w rodzinie  Jedyne co to wkurza się na mnie bo ja jako starszy brat co rusz wymyślam mu do roboty jakieś pierdoły do zrobienia dla moich potrzeb wędkarskich (jakieś podpórki, jakieś uchwyty), a on popatrzy na mnie z politowaniem, pokiwa głową, po czym stwierdzi z uśmiechem: "Wy wędkarze naprawdę jesteście pojeb.ni"

Jedyne co to wkurza się na mnie bo ja jako starszy brat co rusz wymyślam mu do roboty jakieś pierdoły do zrobienia dla moich potrzeb wędkarskich (jakieś podpórki, jakieś uchwyty), a on popatrzy na mnie z politowaniem, pokiwa głową, po czym stwierdzi z uśmiechem: "Wy wędkarze naprawdę jesteście pojeb.ni"  Do spawania musiałem na szybko zrobić konstrukcję, na której ułożyliśmy arkusze żeby wszystko "połapać".

Do spawania musiałem na szybko zrobić konstrukcję, na której ułożyliśmy arkusze żeby wszystko "połapać".

Tutaj całość prac wykonaliśmy w garażu

Miałem tu duże obawy czy szablony będą do siebie pasować, ale okazało się, że wszystko pasuje idealnie.

Po "połapaniu" punktowo kadłuba odwróciliśmy go żeby dospawać górne elementy burt, które stanowią "ramę usztywniającą". Tutaj też wszystko pięknie spasowało.

Pomiary laserowe

Wszystko jest proste, żadnych skrzywień, zwichrowań. Jest SUKCES

Teraz pawęż...

Tutaj wykorzystaliśmy profil prostokątny 80x40 grubości 4mm (w sumie to nie wiem czy jest trochę na wyrost). Co do wysokości pawęży to konstrukcja została pomyślana tak, że można zamontować silniki zarówno ze stopą "S", jak i "L". Dodatkowo jest płynna regulacja wysokości dla każdego rodzaju stopy do 5,5cm w górę, ale o tym później.

Jak konstrukcja pawęży została wspawana to dopiero teraz brat przystąpił do właściwego pospawania całości kadłuba. Jak na szybko policzyliśmy ilość spawania to wyszło ok. 40m spawu.

Jak kadłub był kompletnie pospawany to zrobiliśmy testowe wodowanie żeby sprawdzić szczelność spawów no i miałem okazję pierwszy raz się przepłynąć Wtedy jeszcze miałem silnik 9,9KM

Wtedy jeszcze miałem silnik 9,9KM

https://www.youtube.com/watch?v=JGePuxdszG0

https://www.youtube.com/watch?v=1VBKdyzsOU8

https://www.youtube.com/watch?v=xLl5dTzXlKE

Całe wnętrze, tzn. poszczególne elementy wykonywaliśmy bez przygotowanych wcześniej szablonów, a więc najpierw dopasowywanie i wycinanie ręczne z tektury, a dopiero później wycinanie blach. Pochłonęło to mnóstwo czasu i pracy niestety. Ogólnie wnętrze zaprojektowałem tak, że w razie potrzeby bez problemów i ingerencji w kadłub mogę zdemontować wszystkie blachy i mieć pełny dostęp zarówno do materiału wypornościowego oraz kadłuba. Wystarczy rozwiercić nity, a potem znitować z powrotem. Dlatego też (nitowanie nie jest szczelne) w głównej mierze zdecydowałem wsadzić sporo droższy styrodur jako materiał wypornościowy, który nie chłonie wody tak jak inne pianki czy styropian.

Podłoga...

Oczywiście płaska, nie widzę innej opcji dla łodzi wędkarskiej, a że kadłub ma lekkie "V" to trzeba było zrobić wręgi i poprzeczki. Profile zostały dospawane do dna, a blacha 1,5mm została przynitowana do profili. Pod podłogą cała przestrzeń wypełniona surodurem. Po środku na kill'u między podłogą, a dnem jest ok. 8,5cm, a po bokach przy burtach ok, 1,5cm, więc styroduru weszło sporo. Zaplanowałem od razu na środku miejsce na gniazdo fotela. Jest tzw. suchy pokład co oznacza, że w podłodze jest "kratka ściekowa", którą woda spływa z pokładu pod pokład, a w tylnej bakiście zamontowałem pompę zęzową, która odprowadza wodę za burtę.

Bakisty...

Bakisty zostały wykonane w taki sposób, że profile konstrukcyjne zostały przyspawane do burt, a blacha "zakrywająca" i schowki zostały przynitowany do profili (analogicznie jak podłoga). W tylnej bakiście mam dwa schowki, a pomiędzy nimi styrodur. Dodatkowo zamontowany luk rewizyjny dzięki któremu mam dostęp do pompy zęzowej. W przedniej bakiście jeden schowek, a reszta przestrzeni zalana pianą. Ponieważ okazało się, ze kupiłem za mało piany (5kg weszło jak w gałęzie

Odnośnik do komentarza

Udostępnij na innych stronach

25 odpowiedzi na to pytanie

Rekomendowane odpowiedzi

Dołącz do dyskusji

Możesz dodać zawartość już teraz a zarejestrować się później. Jeśli posiadasz już konto, zaloguj się aby dodać zawartość za jego pomocą.